Budowa maszyn to proces, który wymaga staranności i precyzji na każdym etapie. Pierwszym krokiem w projektowaniu maszyny jest zdefiniowanie jej celu oraz funkcji, które ma spełniać. Ważne jest, aby zrozumieć, jakie zadania maszyna ma realizować oraz jakie wymagania musi spełniać. Następnie przechodzi się do fazy koncepcyjnej, gdzie tworzy się wstępne szkice i modele. W tym etapie inżynierowie często korzystają z programów CAD, które umożliwiają wizualizację projektu w trzech wymiarach. Kolejnym krokiem jest analiza techniczna, która obejmuje obliczenia wytrzymałościowe oraz dobór odpowiednich materiałów. Warto zwrócić uwagę na aspekty takie jak trwałość, odporność na korozję czy właściwości mechaniczne materiałów. Po zakończeniu analizy następuje faza prototypowania, gdzie tworzony jest pierwszy model maszyny. Prototyp pozwala na testowanie funkcjonalności oraz identyfikację ewentualnych problemów, które mogą wystąpić w trakcie użytkowania.

Jakie umiejętności są potrzebne do projektowania maszyn

Projektowanie maszyn to dziedzina, która łączy w sobie wiele różnych umiejętności i wiedzy technicznej. Kluczową umiejętnością jest znajomość zasad mechaniki oraz inżynierii materiałowej. Inżynierowie muszą być w stanie zrozumieć, jak różne materiały zachowują się pod wpływem sił i obciążeń, co pozwala na dobór odpowiednich komponentów do konstrukcji maszyny. Ponadto ważna jest umiejętność posługiwania się nowoczesnymi narzędziami komputerowymi, takimi jak oprogramowanie CAD i CAM, które umożliwiają projektowanie oraz symulację działania maszyn. Również umiejętności analityczne są niezbędne do przeprowadzania obliczeń wytrzymałościowych i analizy efektywności energetycznej projektowanych rozwiązań. Komunikacja interpersonalna odgrywa istotną rolę w pracy zespołowej, ponieważ projektanci często współpracują z innymi specjalistami, takimi jak elektrycy czy programiści. Dodatkowo kreatywność i zdolność do rozwiązywania problemów są nieocenione w sytuacjach, gdy napotykane są trudności podczas realizacji projektu.

Jakie są najnowsze trendy w budowie maszyn i ich projektowaniu

W ostatnich latach budowa maszyn i ich projektowanie uległy znacznym zmianom dzięki postępowi technologicznemu oraz rosnącemu naciskowi na efektywność energetyczną i zrównoważony rozwój. Jednym z najważniejszych trendów jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów produkcji. Wprowadzenie robotyzacji do linii produkcyjnych umożliwia szybsze i bardziej precyzyjne wykonywanie zadań, co przekłada się na jakość finalnych produktów. Kolejnym istotnym trendem jest zastosowanie technologii druku 3D w procesie prototypowania oraz produkcji części zamiennych. Dzięki tej technologii możliwe jest szybkie tworzenie skomplikowanych kształtów bez konieczności inwestowania w drogie formy czy narzędzia. Zrównoważony rozwój staje się również kluczowym aspektem projektowania maszyn; inżynierowie coraz częściej poszukują rozwiązań minimalizujących zużycie energii oraz ograniczających emisję szkodliwych substancji do atmosfery.

Jakie narzędzia są wykorzystywane w budowie maszyn

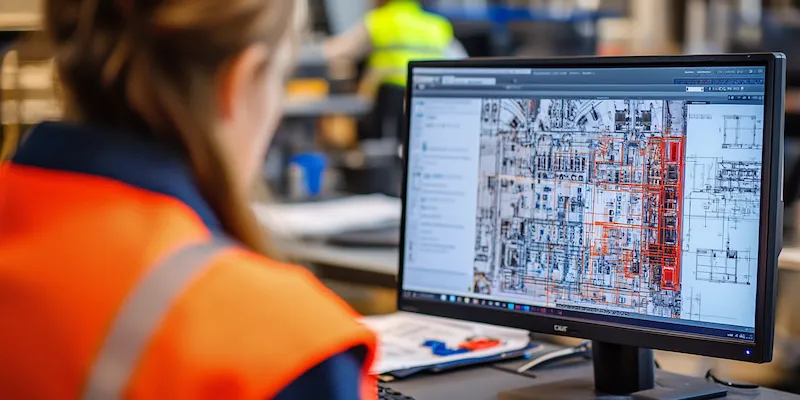

W procesie budowy maszyn wykorzystuje się szereg narzędzi i technologii, które wspierają inżynierów na różnych etapach projektowania i produkcji. Jednym z podstawowych narzędzi są programy CAD (Computer-Aided Design), które umożliwiają tworzenie szczegółowych rysunków technicznych oraz modeli 3D. Dzięki nim inżynierowie mogą wizualizować swoje pomysły oraz dokonywać niezbędnych modyfikacji przed rozpoczęciem produkcji. W fazie analizy wytrzymałościowej często korzysta się z programów CAE (Computer-Aided Engineering), które pozwalają na symulacje obciążeń i analizę zachowania materiałów pod wpływem różnych warunków eksploatacyjnych. W przypadku prototypowania coraz częściej stosuje się drukarki 3D, które umożliwiają szybkie tworzenie modeli fizycznych z różnych materiałów, co przyspiesza proces testowania nowych rozwiązań. Na etapie produkcji niezbędne są również maszyny CNC (Computer Numerical Control), które zapewniają wysoką precyzję obróbki materiałów.

Jakie są najczęstsze wyzwania w projektowaniu maszyn

Projektowanie maszyn to skomplikowany proces, który wiąże się z wieloma wyzwaniami. Jednym z głównych problemów jest konieczność dostosowania projektu do zmieniających się wymagań rynku oraz technologii. Inżynierowie muszą być na bieżąco z nowinkami technologicznymi, aby móc wprowadzać innowacyjne rozwiązania, które zwiększą konkurencyjność ich produktów. Kolejnym istotnym wyzwaniem jest zapewnienie odpowiedniej jakości i niezawodności maszyn. Wymaga to przeprowadzenia szczegółowych testów oraz analiz, co może być czasochłonne i kosztowne. Dodatkowo, inżynierowie muszą brać pod uwagę różnorodne normy i przepisy dotyczące bezpieczeństwa, co często komplikuje proces projektowania. Współpraca z innymi specjalistami, takimi jak elektrycy czy programiści, również może stanowić wyzwanie, zwłaszcza gdy pojawiają się różnice w wizji projektu. Zmiany w przepisach prawnych dotyczących ochrony środowiska oraz zrównoważonego rozwoju stają się coraz bardziej istotne, co wymusza na inżynierach poszukiwanie ekologicznych rozwiązań.

Jakie są podstawowe zasady ergonomii w budowie maszyn

Ergonomia odgrywa kluczową rolę w projektowaniu maszyn, ponieważ ma bezpośredni wpływ na komfort i bezpieczeństwo użytkowników. Podstawową zasadą ergonomii jest dostosowanie maszyny do potrzeb i możliwości człowieka, co pozwala na minimalizację ryzyka wystąpienia urazów oraz zwiększenie efektywności pracy. Ważnym aspektem jest analiza stanowiska pracy, która obejmuje zarówno układ elementów maszyny, jak i sposób jej obsługi. Projektanci powinni zwrócić uwagę na wysokość i kąt nachylenia paneli sterujących oraz dostępność wszystkich niezbędnych narzędzi w zasięgu ręki. Kolejnym istotnym elementem jest oświetlenie miejsca pracy; odpowiednie oświetlenie pozwala na lepszą widoczność i redukcję zmęczenia wzroku. Ergonomiczne projektowanie powinno także uwzględniać aspekty związane z hałasem oraz drganiami generowanymi przez maszynę, które mogą negatywnie wpływać na zdrowie pracowników. Warto również pamiętać o możliwościach regulacji ustawień maszyny, aby dostosować ją do indywidualnych potrzeb operatora.

Jakie są metody analizy kosztów w budowie maszyn

Analiza kosztów jest kluczowym elementem procesu projektowania maszyn, ponieważ pozwala na oszacowanie wydatków związanych z produkcją oraz eksploatacją urządzeń. Istnieje wiele metod analizy kosztów, które można zastosować w tym kontekście. Jedną z najpopularniejszych metod jest analiza kosztów całkowitych (TCO), która uwzględnia wszystkie wydatki związane z danym projektem – od kosztów materiałów po koszty utrzymania i serwisowania maszyny w trakcie jej eksploatacji. Inną metodą jest analiza kosztów jednostkowych, która pozwala na określenie kosztu produkcji jednej sztuki maszyny na podstawie danych dotyczących całkowitych wydatków oraz liczby wyprodukowanych egzemplarzy. Metoda ta jest szczególnie przydatna przy planowaniu produkcji seryjnej. Warto także wspomnieć o analizie progu rentowności, która pozwala określić minimalną liczbę sprzedanych maszyn potrzebną do pokrycia wszystkich kosztów związanych z ich produkcją.

Jakie są różnice między projektowaniem a budową maszyn

Projektowanie i budowa maszyn to dwa różne etapy tego samego procesu inżynieryjnego, które jednak różnią się pod względem celów i działań podejmowanych w każdym z nich. Projektowanie to faza kreatywna, w której inżynierowie opracowują koncepcje nowych urządzeń lub ulepszają istniejące rozwiązania. W tym etapie kluczowe jest tworzenie rysunków technicznych oraz modeli 3D przy użyciu zaawansowanego oprogramowania CAD. Projektanci muszą również przeprowadzać analizy wytrzymałościowe oraz dobierać odpowiednie materiały do konstrukcji maszyny. Z kolei budowa maszyn to etap realizacji zaprojektowanych rozwiązań; obejmuje on produkcję poszczególnych komponentów oraz ich montaż w gotowy produkt. W tym etapie kluczowe znaczenie mają precyzyjne procesy technologiczne oraz kontrola jakości wykonania elementów.

Jakie są zastosowania nowoczesnych technologii w budowie maszyn

Nowoczesne technologie mają ogromny wpływ na proces budowy maszyn, przynosząc ze sobą wiele innowacyjnych rozwiązań oraz usprawnień. Jednym z najważniejszych zastosowań technologii cyfrowych jest wykorzystanie symulacji komputerowych do testowania działania maszyn przed ich fizycznym wyprodukowaniem. Dzięki temu inżynierowie mogą przewidzieć potencjalne problemy i zoptymalizować konstrukcję jeszcze przed rozpoczęciem produkcji. Technologia Internetu Rzeczy (IoT) umożliwia monitorowanie pracy maszyn w czasie rzeczywistym; dzięki czujnikom zbierającym dane o wydajności i stanie technicznym urządzeń możliwe jest szybkie reagowanie na ewentualne awarie oraz optymalizacja procesów produkcyjnych. Druk 3D rewolucjonizuje prototypowanie; pozwala na szybkie tworzenie skomplikowanych części zamiennych czy prototypów bez konieczności inwestowania w drogie formy produkcyjne. Automatyzacja procesów produkcyjnych przy użyciu robotów przemysłowych zwiększa wydajność oraz precyzję wykonywanych operacji, co przekłada się na jakość finalnych produktów.

Jakie są przyszłościowe kierunki rozwoju budowy maszyn

Przemysł budowy maszyn stoi przed wieloma wyzwaniami i jednocześnie możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków będzie dalsza automatyzacja procesów produkcyjnych; robotyzacja linii montażowych stanie się standardem w wielu branżach, co pozwoli na zwiększenie wydajności oraz redukcję kosztów pracy. Również rozwój technologii cyfrowych będzie miał znaczący wpływ na przyszłość branży; zastosowanie sztucznej inteligencji do analizy danych operacyjnych umożliwi lepsze prognozowanie awarii oraz optymalizację procesów produkcyjnych. Zrównoważony rozwój stanie się priorytetem dla wielu firm; inżynierowie będą poszukiwali ekologicznych materiałów oraz energooszczędnych rozwiązań technologicznych, aby minimalizować negatywny wpływ produkcji na środowisko naturalne. Warto również zauważyć rosnącą popularność personalizacji produktów; klienci coraz częściej oczekują indywidualnych rozwiązań dostosowanych do ich specyficznych potrzeb, co wymusi zmiany w podejściu do projektowania i produkcji maszyn.