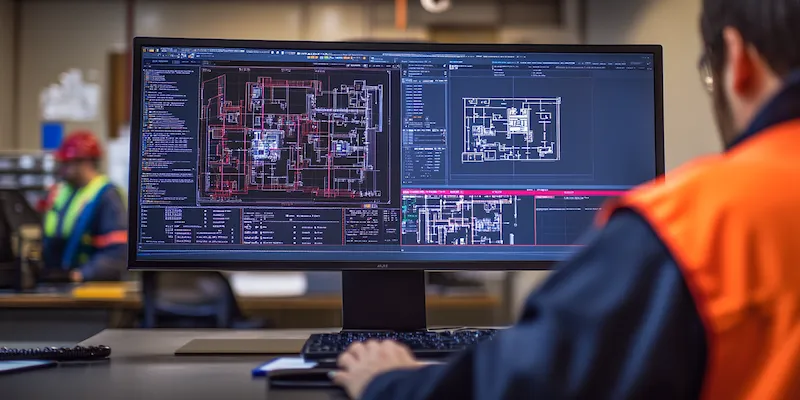

Projektowanie i budowa maszyn przemysłowych to proces, który wymaga staranności oraz przemyślanej strategii. Kluczowym etapem w tym procesie jest analiza potrzeb klienta oraz specyfikacji technicznych, które określają, jakie funkcje maszyna powinna spełniać. Warto zwrócić uwagę na to, że każdy projekt powinien być dostosowany do indywidualnych wymagań branży, w której będzie wykorzystywana maszyna. Kolejnym krokiem jest stworzenie koncepcji, która obejmuje wstępne rysunki oraz modele 3D, co pozwala na wizualizację finalnego produktu. Na tym etapie inżynierowie często korzystają z zaawansowanych programów CAD, które umożliwiają dokładne odwzorowanie wszystkich elementów. Po zatwierdzeniu koncepcji następuje faza prototypowania, gdzie tworzy się pierwszą wersję maszyny. To bardzo istotny moment, ponieważ pozwala na testowanie rozwiązań i wprowadzanie ewentualnych poprawek przed rozpoczęciem produkcji seryjnej.

Jakie technologie są wykorzystywane w budowie maszyn przemysłowych

W dzisiejszych czasach projektowanie i budowa maszyn przemysłowych opierają się na nowoczesnych technologiach, które znacząco zwiększają efektywność oraz jakość produkcji. Wśród najpopularniejszych technologii można wymienić automatyzację procesów, która pozwala na zminimalizowanie błędów ludzkich oraz zwiększenie wydajności. Roboty przemysłowe są coraz częściej wykorzystywane do wykonywania powtarzalnych zadań, co przyspiesza proces produkcji i redukuje koszty. Kolejną istotną technologią jest wykorzystanie druku 3D do prototypowania oraz produkcji części zamiennych. Dzięki tej metodzie możliwe jest szybkie wytwarzanie skomplikowanych elementów o wysokiej precyzji. Warto również zwrócić uwagę na Internet Rzeczy (IoT), który umożliwia monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych. To pozwala na optymalizację procesów oraz szybsze reagowanie na ewentualne awarie.

Jakie są najważniejsze aspekty bezpieczeństwa w projektowaniu maszyn

Bezpieczeństwo w projektowaniu i budowie maszyn przemysłowych to kluczowy aspekt, który nie może być pomijany na żadnym etapie procesu. Przepisy dotyczące bezpieczeństwa pracy wymagają od producentów zapewnienia odpowiednich norm i standardów, które mają na celu ochronę zdrowia pracowników oraz minimalizację ryzyka wystąpienia wypadków. Już na etapie projektowania należy uwzględnić różnorodne mechanizmy zabezpieczające, takie jak osłony czy blokady, które uniemożliwiają dostęp do ruchomych części maszyny podczas jej pracy. Ważnym elementem jest także ergonomia stanowiska pracy, która wpływa na komfort użytkowników i zmniejsza ryzyko urazów związanych z długotrwałym użytkowaniem sprzętu. Regularne szkolenia dla pracowników dotyczące obsługi maszyn oraz procedur awaryjnych są równie istotne, ponieważ zwiększają świadomość zagrożeń i uczą odpowiednich reakcji w sytuacjach kryzysowych.

Jakie są trendy w projektowaniu maszyn przemysłowych

W ostatnich latach projektowanie i budowa maszyn przemysłowych ewoluują pod wpływem wielu trendów technologicznych oraz społecznych. Jednym z najważniejszych kierunków rozwoju jest automatyzacja procesów produkcyjnych, która pozwala na zwiększenie wydajności oraz redukcję kosztów operacyjnych. W ramach tego trendu coraz częściej wdrażane są systemy robotyzacji, które umożliwiają wykonywanie skomplikowanych zadań przez maszyny bez potrzeby interwencji człowieka. Kolejnym istotnym trendem jest zrównoważony rozwój i ekologia, co przekłada się na projektowanie maszyn bardziej przyjaznych dla środowiska. Producenci coraz częściej poszukują materiałów odnawialnych oraz energooszczędnych rozwiązań technologicznych. Warto również zauważyć rosnącą rolę cyfryzacji i analizy danych w procesach produkcyjnych. Dzięki zastosowaniu sztucznej inteligencji możliwe jest przewidywanie awarii oraz optymalizacja procesów produkcyjnych na podstawie analizy danych historycznych.

Jakie są wyzwania w projektowaniu maszyn przemysłowych

Projektowanie i budowa maszyn przemysłowych wiążą się z wieloma wyzwaniami, które mogą znacząco wpłynąć na finalny efekt pracy inżynierów. Jednym z głównych problemów jest konieczność dostosowania się do dynamicznie zmieniających się wymagań rynku oraz technologii. Klienci oczekują coraz bardziej zaawansowanych rozwiązań, które będą w stanie sprostać ich specyficznym potrzebom, co wymaga od projektantów elastyczności i innowacyjności. Współczesne maszyny muszą być nie tylko funkcjonalne, ale także łatwe w obsłudze oraz serwisowaniu. Kolejnym wyzwaniem jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Wiele zakładów przemysłowych korzysta z rozbudowanych linii produkcyjnych, które są często złożone i wymagają starannego planowania przy wprowadzaniu nowych rozwiązań. Dodatkowo, inżynierowie muszą zmierzyć się z ograniczeniami budżetowymi oraz czasowymi, co może wpływać na jakość projektu.

Jakie są kluczowe umiejętności dla inżynierów zajmujących się maszynami

W dziedzinie projektowania i budowy maszyn przemysłowych istnieje wiele umiejętności, które są niezbędne dla inżynierów pragnących odnosić sukcesy w tej branży. Przede wszystkim ważna jest znajomość zasad mechaniki oraz materiałoznawstwa, ponieważ pozwala to na dobór odpowiednich komponentów i materiałów do konstrukcji maszyn. Umiejętność posługiwania się nowoczesnymi narzędziami CAD oraz symulacyjnymi jest równie istotna, gdyż umożliwia tworzenie precyzyjnych modeli 3D oraz przeprowadzanie analiz wytrzymałościowych. Inżynierowie powinni także posiadać zdolności analityczne oraz umiejętność rozwiązywania problemów, co jest kluczowe w procesie projektowania i testowania maszyn. Komunikacja interpersonalna jest równie ważna, ponieważ inżynierowie często pracują w zespołach interdyscyplinarnych, gdzie współpraca z innymi specjalistami jest niezbędna do osiągnięcia wspólnych celów. Dodatkowo, znajomość aktualnych trendów technologicznych oraz umiejętność adaptacji do zmieniającego się rynku to cechy, które mogą wyróżnić inżyniera na tle konkurencji.

Jakie są metody testowania maszyn przemysłowych przed wdrożeniem

Testowanie maszyn przemysłowych przed ich wdrożeniem to kluczowy etap w procesie projektowania i budowy, który ma na celu zapewnienie ich niezawodności oraz bezpieczeństwa użytkowania. Istnieje wiele metod testowania, które można zastosować w zależności od specyfiki maszyny oraz jej przeznaczenia. Jedną z podstawowych metod jest testowanie funkcjonalne, które polega na sprawdzeniu wszystkich funkcji maszyny w warunkach rzeczywistych. Dzięki temu można zweryfikować, czy maszyna działa zgodnie z założeniami projektowymi oraz spełnia wymagania klienta. Kolejnym ważnym etapem jest testowanie wytrzymałościowe, które ma na celu ocenę odporności maszyny na różnego rodzaju obciążenia oraz warunki pracy. W tym przypadku przeprowadza się symulacje obciążeń statycznych i dynamicznych, aby upewnić się, że maszyna będzie działać bezawaryjnie przez długi czas. Testy bezpieczeństwa są równie istotne; obejmują one sprawdzenie wszystkich mechanizmów zabezpieczających oraz procedur awaryjnych.

Jakie są korzyści płynące z automatyzacji procesów produkcyjnych

Automatyzacja procesów produkcyjnych to jeden z najważniejszych trendów w dziedzinie projektowania i budowy maszyn przemysłowych, który przynosi szereg korzyści zarówno dla producentów, jak i dla klientów. Przede wszystkim automatyzacja pozwala na zwiększenie wydajności produkcji poprzez eliminację błędów ludzkich oraz przyspieszenie realizacji zadań. Maszyny automatyczne mogą pracować 24 godziny na dobę bez potrzeby przerw na odpoczynek czy urlopy, co znacząco zwiększa tempo produkcji. Ponadto automatyzacja przyczynia się do poprawy jakości produktów; dzięki precyzyjnym procesom technologicznym możliwe jest uzyskanie większej spójności i dokładności wykonania elementów. Kolejną korzyścią jest redukcja kosztów operacyjnych związanych z zatrudnieniem pracowników do wykonywania rutynowych zadań; inwestycja w automatyzację często zwraca się w krótkim czasie dzięki oszczędnościom wynikającym z mniejszej liczby błędów i przestojów. Automatyzacja wpływa również pozytywnie na bezpieczeństwo pracy; maszyny mogą przejąć niebezpieczne lub uciążliwe zadania, co zmniejsza ryzyko urazów wśród pracowników.

Jakie są przyszłe kierunki rozwoju w branży maszynowej

Przemysł maszynowy stoi przed wieloma wyzwaniami i możliwościami rozwoju w nadchodzących latach. Jednym z kluczowych kierunków jest dalsza automatyzacja procesów produkcyjnych oraz integracja sztucznej inteligencji w systemach zarządzania produkcją. Dzięki AI możliwe będzie przewidywanie awarii maszyn oraz optymalizacja procesów produkcyjnych na podstawie analizy danych historycznych i bieżących trendów rynkowych. Kolejnym istotnym kierunkiem rozwoju jest cyfryzacja całego procesu produkcyjnego poprzez wdrażanie rozwiązań Internetu Rzeczy (IoT), które umożliwiają monitorowanie pracy maszyn w czasie rzeczywistym oraz zbieranie danych analitycznych dotyczących efektywności produkcji. Zrównoważony rozwój staje się również coraz bardziej istotny; producenci będą musieli dostosować swoje procesy do wymogów ekologicznych poprzez stosowanie materiałów odnawialnych oraz energooszczędnych technologii.

Jakie są kluczowe aspekty współpracy z klientami w branży maszynowej

W projektowaniu i budowie maszyn przemysłowych niezwykle istotna jest efektywna współpraca z klientami, która ma kluczowe znaczenie dla sukcesu całego projektu. Kluczowym elementem tej współpracy jest zrozumienie potrzeb i oczekiwań klienta, co wymaga aktywnego słuchania oraz zadawania odpowiednich pytań. Inżynierowie powinni angażować klientów na każdym etapie procesu projektowania, aby zapewnić, że finalny produkt będzie spełniał ich wymagania. Regularne spotkania oraz prezentacje postępów prac są niezbędne do utrzymania otwartej komunikacji i budowania zaufania. Dodatkowo, warto inwestować w szkolenia oraz wsparcie techniczne dla klientów, aby pomóc im w pełni wykorzystać możliwości nowo zaprojektowanych maszyn. Współpraca z klientami powinna również obejmować zbieranie opinii po wdrożeniu maszyny, co pozwala na identyfikację ewentualnych problemów oraz wprowadzenie poprawek w przyszłych projektach.