Projektowanie i budowa maszyn przemysłowych to złożony proces, który stanowi fundament nowoczesnego przemysłu. Odpowiednio zaprojektowana i wykonana maszyna jest kluczowym elementem umożliwiającym zwiększenie wydajności, optymalizację kosztów produkcji oraz zapewnienie bezpieczeństwa pracy. Wymaga to nie tylko dogłębnej wiedzy technicznej, ale także kreatywnego podejścia do rozwiązywania problemów i elastyczności w dostosowywaniu się do dynamicznie zmieniających się potrzeb rynku.

Proces ten obejmuje szeroki zakres działań, od wstępnej analizy potrzeb klienta, przez koncepcję i szczegółowe projektowanie, aż po produkcję, montaż, testowanie i wdrożenie. Kluczowe jest zrozumienie specyfiki branży, dla której maszyna jest przeznaczona, a także uwzględnienie obowiązujących norm i przepisów prawnych. Inżynierowie muszą brać pod uwagę takie aspekty jak wytrzymałość materiałów, ergonomia, zużycie energii, łatwość konserwacji i potencjalne zagrożenia.

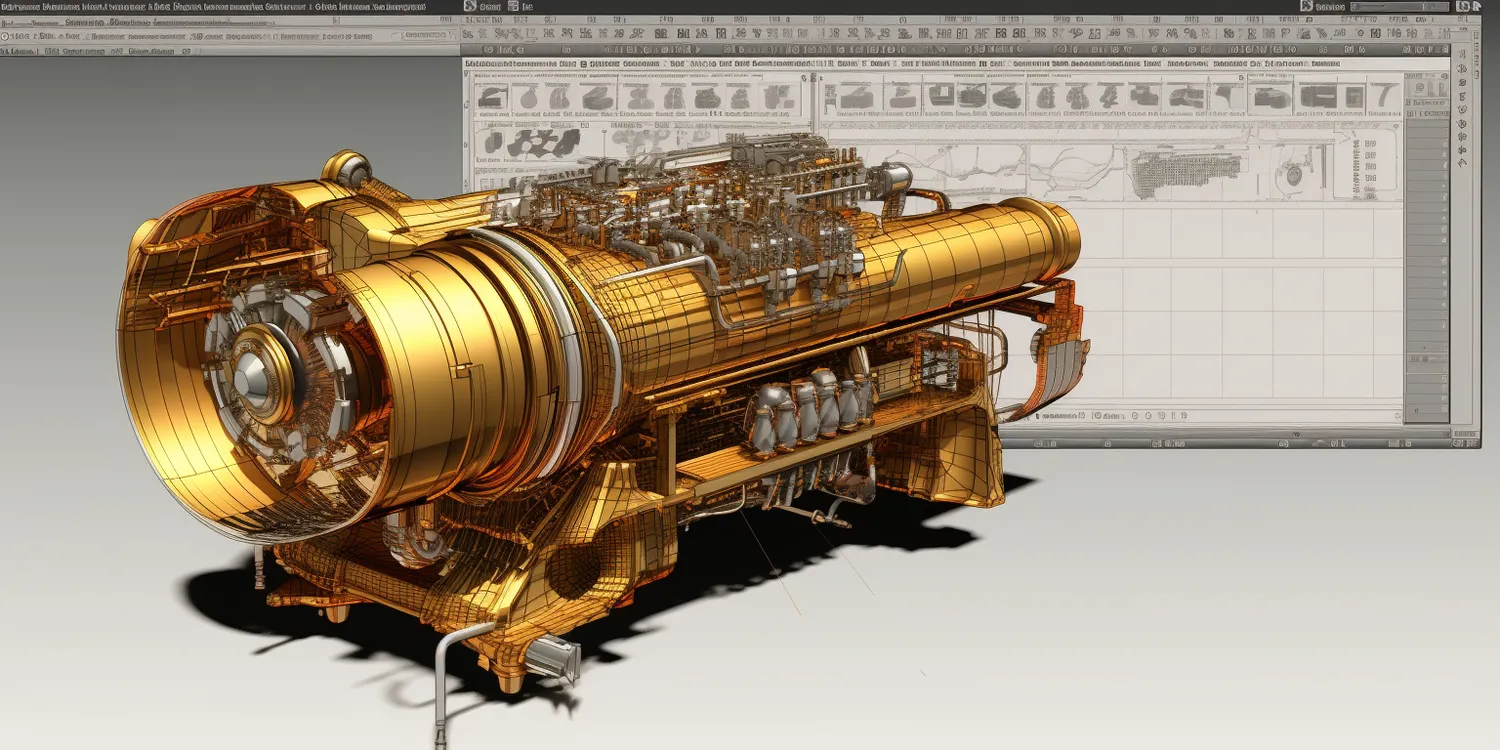

Współczesne projektowanie maszyn przemysłowych coraz częściej opiera się na zaawansowanych narzędziach cyfrowych, takich jak oprogramowanie CAD/CAM/CAE, symulacje komputerowe (np. analizy MES) oraz techniki szybkiego prototypowania. Pozwala to na weryfikację poprawności projektu na wczesnym etapie, minimalizując ryzyko kosztownych błędów i opóźnień w produkcji. Skuteczne zarządzanie projektem, od początku do końca, jest równie ważne, aby zapewnić terminową realizację i zgodność z budżetem.

Kluczowe etapy w procesie projektowania maszyn przemysłowych

Proces projektowania maszyn przemysłowych rozpoczyna się od precyzyjnego zdefiniowania wymagań funkcjonalnych i technicznych, które musi spełniać urządzenie. Na tym etapie kluczowa jest ścisła współpraca z klientem, zrozumienie jego specyficznych potrzeb produkcyjnych, celów biznesowych oraz ograniczeń środowiskowych. Inżynierowie muszą dogłębnie przeanalizować rodzaj przetwarzanych materiałów, oczekiwaną przepustowość, wymagane parametry procesu oraz standardy jakościowe.

Kolejnym krokiem jest opracowanie koncepcji technicznej, która uwzględnia różne możliwe rozwiązania i wybór tego optymalnego. Następnie przechodzi się do szczegółowego projektowania mechanicznego, elektrycznego i programowania sterowania. Wykorzystuje się do tego nowoczesne oprogramowanie CAD, które pozwala na tworzenie trójwymiarowych modeli komponentów i całych zespołów, symulacje kinematyczne i dynamiczne, a także analizy wytrzymałościowe.

Nieodłącznym elementem jest również projektowanie układów sterowania, które często obejmuje wybór odpowiednich sterowników PLC, czujników, siłowników i interfejsów użytkownika. Programowanie logiki sterowania musi być dopasowane do specyfiki pracy maszyny, zapewniając jej niezawodność, bezpieczeństwo i efektywność. Weryfikacja projektu poprzez analizy komputerowe (CAE) pozwala wykryć potencjalne słabe punkty konstrukcji i zoptymalizować jej parametry przed przejściem do fazy produkcji.

Wykorzystanie nowoczesnych technologii w budowie maszyn przemysłowych

Nowoczesna budowa maszyn przemysłowych jest nierozerwalnie związana z wdrażaniem innowacyjnych technologii, które znacząco wpływają na jakość, wydajność i elastyczność produkcji. Jedną z kluczowych dziedzin jest automatyzacja procesów, obejmująca wykorzystanie robotyki, systemów wizyjnych oraz zaawansowanych algorytmów sterowania. Roboty przemysłowe, coraz bardziej wszechstronne i precyzyjne, przejmują powtarzalne, niebezpieczne lub wymagające dużej dokładności zadania.

Systemy wizyjne odgrywają istotną rolę w kontroli jakości, identyfikacji produktów, nawigacji robotów oraz monitorowaniu procesów produkcyjnych. Pozwalają na automatyczne wykrywanie defektów, pomiar wymiarów czy odczyt kodów, co przyspiesza inspekcję i redukuje błędy ludzkie. Zaawansowane sterowanie, często oparte na sztucznej inteligencji i uczeniu maszynowym, umożliwia optymalizację parametrów pracy maszyny w czasie rzeczywistym, dostosowując ją do zmieniających się warunków.

Kolejnym ważnym trendem jest zastosowanie Internetu Rzeczy (IoT) w przemyśle, znanego jako Przemysł 4.0. Maszyny wyposażone w czujniki i moduły komunikacyjne mogą wymieniać dane między sobą oraz z systemami zarządzania produkcją. Umożliwia to monitorowanie stanu technicznego urządzeń w czasie rzeczywistym, przewidywanie awarii (konserwacja predykcyjna), zdalne diagnozowanie problemów oraz optymalizację przepływu materiałów i informacji.

Aspekty bezpieczeństwa i ergonomii w projektowaniu maszyn

Bezpieczeństwo użytkowników oraz zgodność z przepisami stanowią priorytet w projektowaniu i budowie maszyn przemysłowych. Każda maszyna musi być zaprojektowana tak, aby minimalizować ryzyko wypadków i urazów. Obejmuje to stosowanie odpowiednich zabezpieczeń mechanicznych, elektrycznych i pneumatycznych, takich jak osłony, bariery świetlne, przyciski zatrzymania awaryjnego oraz systemy monitorowania obecności operatora.

Kluczowe jest przestrzeganie obowiązujących norm bezpieczeństwa, takich jak dyrektywa maszynowa Unii Europejskiej, która określa podstawowe wymagania dotyczące zdrowia i bezpieczeństwa. Projektanci muszą dokładnie analizować potencjalne zagrożenia związane z ruchem części, temperaturą, ciśnieniem, hałasem czy emisją substancji szkodliwych i wdrażać odpowiednie środki zaradcze. Dokumentacja techniczna maszyny musi zawierać szczegółowe instrukcje obsługi i informacje o ryzyku.

Ergonomia odgrywa równie ważną rolę, wpływając na komfort pracy operatora i jego efektywność. Projektowanie powinno uwzględniać takie czynniki jak: łatwość dostępu do elementów sterowania i obsługi, optymalna wysokość stanowiska pracy, odpowiednie oświetlenie, redukcja drgań i hałasu. Maszyna, która jest łatwa i wygodna w obsłudze, zmniejsza ryzyko błędów wynikających ze zmęczenia lub frustracji operatora.

Proces budowy i integracji maszyn przemysłowych z infrastrukturą

Budowa maszyn przemysłowych to proces wieloetapowy, który wymaga precyzji i ścisłego przestrzegania harmonogramu. Po zakończeniu fazy projektowej następuje etap pozyskania materiałów i komponentów, który musi być starannie zaplanowany, aby zapewnić dostępność wszystkich niezbędnych części w odpowiednim czasie i jakości. Wybór dostawców i kontrola jakości dostarczanych elementów mają kluczowe znaczenie dla końcowego sukcesu projektu.

Następnie rozpoczyna się produkcja poszczególnych podzespołów, często z wykorzystaniem zaawansowanych technik obróbki skrawaniem, spawania, formowania czy druku 3D. Po wyprodukowaniu części następuje ich montaż. W zależności od złożoności maszyny może to być montaż w dedykowanym warsztacie producenta lub bezpośrednio na terenie zakładu klienta. Kluczowe jest precyzyjne połączenie wszystkich elementów, zgodnie ze schematami i instrukcjami montażowymi.

Po zmontowaniu maszyny przeprowadzane są rygorystyczne testy funkcjonalne i odbiorowe. Mają one na celu sprawdzenie, czy maszyna działa poprawnie, spełnia wszystkie założone parametry techniczne i jest bezpieczna w obsłudze. Pozytywny wynik testów pozwala na przekazanie maszyny klientowi i jej integrację z istniejącą infrastrukturą produkcyjną. Proces ten może obejmować podłączenie do istniejących linii produkcyjnych, systemów sterowania i zasilania.

Wdrożenie i optymalizacja pracy zaprojektowanych maszyn

Wdrożenie nowo zaprojektowanej i zbudowanej maszyny przemysłowej w zakładzie klienta to etap wymagający starannego przygotowania i koordynacji. Zazwyczaj obejmuje on instalację maszyny, jej podłączenie do mediów (zasilanie elektryczne, sprężone powietrze, woda) oraz integrację z istniejącymi systemami sterowania i przepływu informacji. Kluczowe jest zapewnienie kompatybilności z otoczeniem produkcyjnym.

Po fizycznej instalacji następuje faza uruchomienia i konfiguracji. Operatorzy i technicy klienta są szkoleni z obsługi maszyny, procedur bezpieczeństwa oraz podstawowych czynności konserwacyjnych. W tym czasie przeprowadzane są również testy produkcyjne, mające na celu sprawdzenie, czy maszyna efektywnie realizuje założone zadania w rzeczywistych warunkach pracy. Często konieczne są drobne korekty parametrów lub oprogramowania sterującego.

Kolejnym ważnym aspektem jest optymalizacja pracy maszyny pod kątem maksymalizacji wydajności i minimalizacji kosztów. Może to obejmować analizę zużycia energii, optymalizację parametrów procesu w celu skrócenia czasu cyklu, minimalizację odpadów produkcyjnych lub doskonalenie procedur konserwacji. Wdrożenie systemu monitorowania pracy maszyny i analizy danych może dostarczyć cennych informacji zwrotnych, pozwalających na dalsze usprawnienia i zwiększenie jej długoterminowej wartości.

Rozwój i przyszłość projektowania i budowy maszyn przemysłowych

Przyszłość projektowania i budowy maszyn przemysłowych rysuje się w jasnych barwach, napędzana przez ciągły postęp technologiczny i rosnące zapotrzebowanie na innowacyjne rozwiązania. Jednym z kluczowych trendów jest dalsza integracja z koncepcją Przemysłu 4.0, która zakłada tworzenie w pełni zautomatyzowanych i połączonych fabryk. Maszyny stają się coraz bardziej inteligentne, zdolne do samodzielnego podejmowania decyzji, adaptacji do zmieniających się warunków i optymalizacji procesów.

Rozwój sztucznej inteligencji (AI) i uczenia maszynowego (ML) otwiera nowe możliwości w zakresie diagnostyki predykcyjnej, sterowania adaptacyjnego i robotyki współpracującej (coboty). Coboty, zaprojektowane do bezpiecznej pracy ramię w ramię z ludźmi, zyskują coraz większą popularność, zwiększając elastyczność i efektywność produkcji.

Kolejnym ważnym kierunkiem jest zrównoważony rozwój i gospodarka obiegu zamkniętego. Projektanci maszyn coraz częściej skupiają się na minimalizacji zużycia energii, redukcji emisji, wykorzystaniu materiałów przyjaznych środowisku oraz projektowaniu z myślą o łatwym demontażu i recyklingu. Technologie takie jak druk 3D pozwalają na tworzenie skomplikowanych geometrii przy mniejszym zużyciu materiału i czasie produkcji.