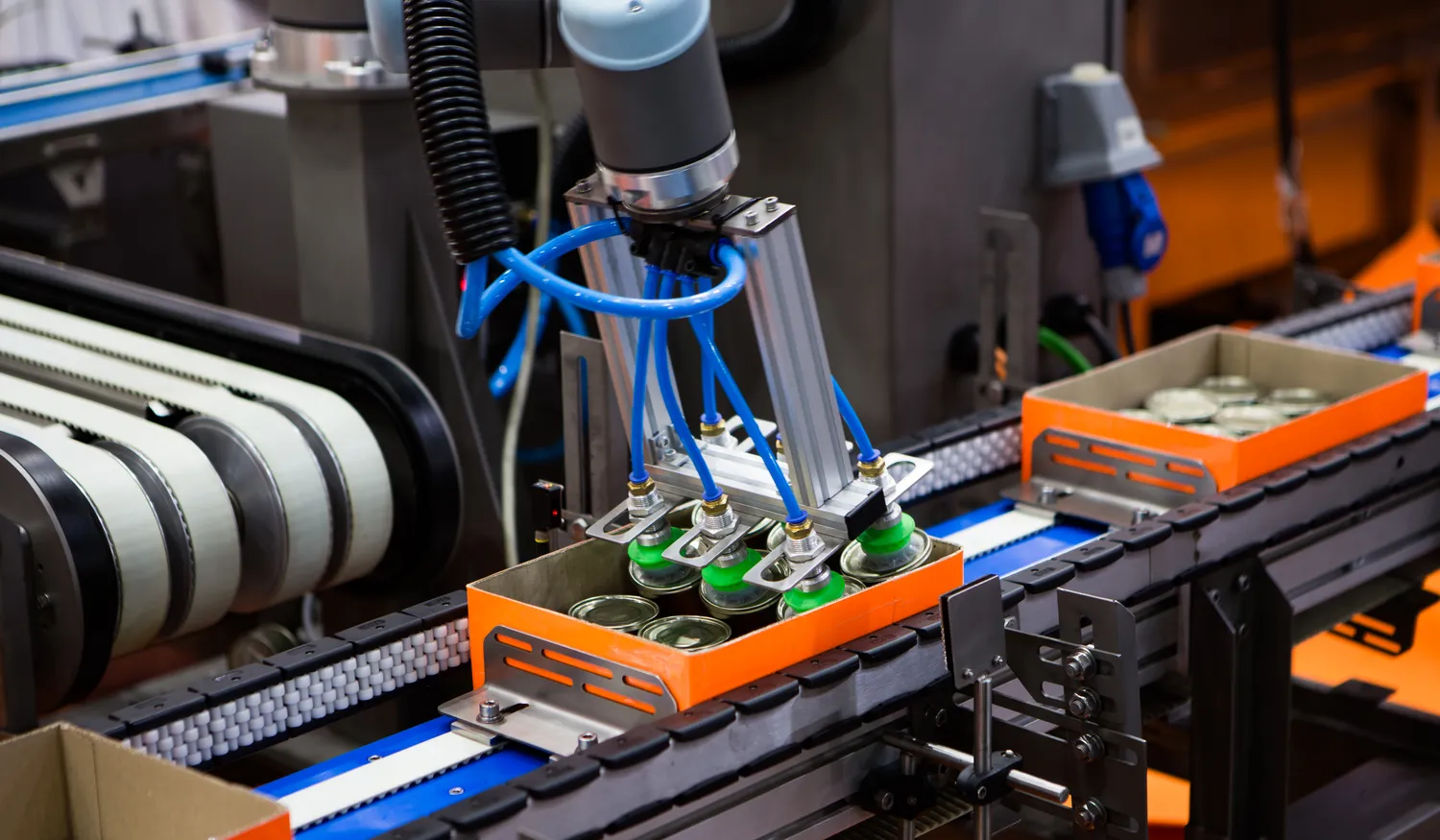

Robotyzacja prac spawalniczych w ostatnich latach zyskuje na znaczeniu w przemyśle, a jej wpływ na efektywność procesów produkcyjnych jest nie do przecenienia. Wprowadzenie robotów spawalniczych pozwala na znaczne zwiększenie wydajności, co przekłada się na szybsze realizowanie zamówień oraz obniżenie kosztów produkcji. Roboty są w stanie pracować przez długie godziny bez przerwy, co eliminuje problemy związane z zmęczeniem ludzkich pracowników. Dodatkowo, dzięki precyzyjnemu programowaniu, roboty spawalnicze wykonują zadania z dużo większą dokładnością niż człowiek, co minimalizuje ryzyko błędów i konieczność poprawek. Warto również zauważyć, że automatyzacja procesów spawalniczych przyczynia się do poprawy bezpieczeństwa w miejscu pracy. Roboty mogą wykonywać niebezpieczne zadania, co zmniejsza ryzyko wypadków i urazów wśród pracowników.

Jakie są zalety i wady robotyzacji spawania

Robotyzacja spawania niesie ze sobą szereg zalet, ale także pewne wyzwania, które warto rozważyć przed podjęciem decyzji o automatyzacji procesów produkcyjnych. Do najważniejszych zalet należy z pewnością zwiększona wydajność oraz jakość spawania. Roboty są w stanie wykonywać powtarzalne zadania z zachowaniem stałej jakości, co jest kluczowe w branżach wymagających wysokiej precyzji. Kolejną istotną korzyścią jest oszczędność czasu i zasobów. Dzięki automatyzacji można znacznie skrócić czas cyklu produkcyjnego, co pozwala na szybsze dostarczanie produktów do klientów. Z drugiej strony, wdrożenie robotyzacji wiąże się z wysokimi kosztami początkowymi oraz koniecznością przeszkolenia personelu. Firmy muszą również rozważyć kwestie związane z konserwacją i serwisowaniem robotów, co może generować dodatkowe wydatki.

Jakie technologie są wykorzystywane w robotyzacji spawania

W dziedzinie robotyzacji prac spawalniczych wykorzystuje się różnorodne technologie, które mają na celu zwiększenie efektywności oraz jakości procesów produkcyjnych. Jedną z najpopularniejszych metod jest MIG/MAG, która polega na stosowaniu drutu elektrodowego jako materiału spawalniczego. Roboty wyposażone w odpowiednie narzędzia mogą precyzyjnie kontrolować parametry procesu, takie jak prędkość podawania drutu czy natężenie prądu. Inną technologią jest TIG, która charakteryzuje się użyciem nietopliwej elektrody wolframowej i gazu osłonowego. Roboty spawalnicze mogą być również wyposażone w systemy monitorowania jakości spoin, które analizują parametry procesu w czasie rzeczywistym i dostosowują je do wymagań produkcji. Ponadto rozwój sztucznej inteligencji i uczenia maszynowego otwiera nowe możliwości dla automatyzacji procesów spawalniczych.

Jakie są przyszłe kierunki rozwoju robotyzacji spawania

Przyszłość robotyzacji prac spawalniczych zapowiada się niezwykle obiecująco, a wiele trendów wskazuje na dalszy rozwój tej technologii w nadchodzących latach. Jednym z kluczowych kierunków jest integracja robotów z systemami IoT (Internet of Things), co umożliwi zbieranie danych o procesach produkcyjnych oraz ich analizę w czasie rzeczywistym. Dzięki temu firmy będą mogły lepiej monitorować wydajność swoich linii produkcyjnych oraz szybko reagować na ewentualne problemy. Kolejnym istotnym trendem jest rozwój technologii współpracy między ludźmi a robotami (coboty), które będą mogły wspierać pracowników przy wykonywaniu skomplikowanych zadań spawalniczych. Coboty są projektowane tak, aby mogły pracować obok ludzi bez potrzeby stosowania barier ochronnych, co zwiększa elastyczność procesów produkcyjnych.

Jakie są koszty wdrożenia robotyzacji w spawaniu

Wdrożenie robotyzacji w procesach spawalniczych wiąże się z różnorodnymi kosztami, które należy dokładnie przeanalizować przed podjęciem decyzji o automatyzacji. Koszty początkowe obejmują zakup robotów spawalniczych oraz niezbędnych akcesoriów, takich jak narzędzia, systemy kontroli jakości i oprogramowanie do programowania robotów. Ceny robotów mogą się znacznie różnić w zależności od ich specyfikacji, producenta oraz dodatkowych funkcji, co sprawia, że inwestycja może być znaczna. Kolejnym istotnym elementem kosztów jest przeszkolenie personelu, który będzie obsługiwał i programował roboty. Szkolenia te mogą być czasochłonne i kosztowne, ale są kluczowe dla zapewnienia efektywnego wykorzystania nowoczesnych technologii. Warto również uwzględnić koszty związane z konserwacją i serwisowaniem robotów, które mogą być regularnie potrzebne, aby zapewnić ich prawidłowe działanie.

Jakie umiejętności są potrzebne do pracy z robotami spawalniczymi

Praca z robotami spawalniczymi wymaga od pracowników posiadania specyficznych umiejętności oraz wiedzy technicznej. Kluczowym aspektem jest znajomość programowania robotów, które pozwala na dostosowywanie ich działania do konkretnych zadań produkcyjnych. Pracownicy muszą być w stanie obsługiwać oprogramowanie do programowania oraz monitorować parametry procesu spawania, aby zapewnić jego optymalizację. Ponadto ważne jest zrozumienie zasad działania różnych technologii spawalniczych, takich jak MIG/MAG czy TIG, co pozwala na efektywne wykorzystanie możliwości robotów. Umiejętności analityczne są również istotne, ponieważ pracownicy muszą być w stanie interpretować dane dotyczące wydajności i jakości produkcji oraz podejmować decyzje na podstawie tych informacji. Dodatkowo, ze względu na rozwój technologii współpracy między ludźmi a robotami (coboty), umiejętność pracy w zespole oraz komunikacja stają się coraz bardziej istotne.

Jakie są najczęstsze błędy przy wdrażaniu robotyzacji w spawaniu

Wdrażanie robotyzacji w procesach spawalniczych może napotkać liczne trudności i błędy, które mogą wpłynąć na efektywność całego projektu. Jednym z najczęstszych błędów jest niewłaściwe określenie celów automatyzacji. Firmy często podejmują decyzje o wdrożeniu robotyzacji bez dokładnej analizy swoich potrzeb oraz możliwości technologicznych, co prowadzi do nieefektywnego wykorzystania zasobów. Kolejnym problemem jest brak odpowiedniego przeszkolenia personelu, co może skutkować nieefektywną obsługą robotów oraz niską jakością wykonywanych spoin. Niezrozumienie zasad działania technologii spawalniczych również może prowadzić do błędów w programowaniu i ustawieniach robota. Ważnym aspektem jest także niedostateczna analiza kosztów i korzyści związanych z automatyzacją, co może skutkować nieopłacalnymi inwestycjami. Firmy powinny również pamiętać o konieczności regularnej konserwacji i serwisowania robotów, aby uniknąć awarii i przestojów w produkcji.

Jakie są zastosowania robotyzacji w różnych branżach przemysłowych

Robotyzacja prac spawalniczych znajduje zastosowanie w wielu branżach przemysłowych, co świadczy o jej wszechstronności oraz efektywności. W przemyśle motoryzacyjnym automatyzacja procesów spawania pozwala na produkcję pojazdów o wysokiej jakości i precyzji wykonania. Roboty spawalnicze są wykorzystywane do łączenia elementów karoserii oraz montażu podzespołów silnikowych. W branży budowlanej robotyzacja znajduje zastosowanie przy produkcji prefabrykatów betonowych oraz konstrukcji stalowych, gdzie precyzyjne spawanie ma kluczowe znaczenie dla bezpieczeństwa budowli. Również w przemyśle lotniczym automatyzacja procesów spawalniczych staje się coraz bardziej powszechna ze względu na wymagania dotyczące jakości i niezawodności komponentów lotniczych. W sektorze energetycznym roboty spawalnicze są wykorzystywane do budowy instalacji odnawialnych źródeł energii, takich jak farmy wiatrowe czy elektrownie słoneczne.

Jakie są wyzwania związane z implementacją robotyzacji w spawaniu

Implementacja robotyzacji w procesach spawalniczych wiąże się z wieloma wyzwaniami, które przedsiębiorstwa muszą pokonać, aby osiągnąć sukces w automatyzacji produkcji. Jednym z głównych wyzwań jest integracja nowych technologii z istniejącymi systemami produkcyjnymi. Firmy często borykają się z problemami związanymi z kompatybilnością sprzętu oraz oprogramowania, co może prowadzić do opóźnień w realizacji projektów. Kolejnym istotnym wyzwaniem jest zarządzanie zmianą organizacyjną związane z wdrożeniem nowych technologii. Pracownicy mogą obawiać się utraty pracy lub konieczności przystosowania się do nowych warunków pracy, co może wpływać na morale zespołu. Warto również zauważyć, że nie wszystkie procesy spawalnicze nadają się do automatyzacji; firmy muszą dokładnie ocenić swoje potrzeby i możliwości przed podjęciem decyzji o wdrożeniu robotyzacji.

Jakie są najlepsze praktyki przy wyborze robota spawalniczego

Wybór odpowiedniego robota spawalniczego to kluczowy krok w procesie automatyzacji prac spawalniczych i wymaga starannego przemyślenia kilku istotnych kwestii. Pierwszym krokiem jest określenie specyfiki wykonywanych prac oraz wymagań dotyczących jakości spoiny i wydajności produkcji. Należy również zwrócić uwagę na rodzaj materiału, który będzie poddawany obróbce, ponieważ różne technologie wymagają różnych typów robotów i narzędzi spawalniczych. Ważnym aspektem jest także analiza kosztów zakupu robota oraz jego eksploatacji – warto porównywać oferty różnych producentów oraz brać pod uwagę dostępność serwisu i części zamiennych. Kolejnym czynnikiem jest elastyczność robota – im więcej funkcji będzie posiadał, tym łatwiej będzie go dostosować do zmieniających się potrzeb produkcyjnych firmy.